-

Поступающим

- Довузовская подготовка

- Приемная комиссия

- Поступление на бакалавриат/специалитет

- Поступление в магистратуру

- Поступление в аспирантуру

- Дни открытых дверей

- Проект «Станкоинструментальный класс»

- Экскурсии

- Подготовительные курсы

- Контакты

Студентам- Единый деканат

- Практика и трудоустройство

- Центр "Клуб СТАНКИНа"

- Студенческие объединения

- Научно-техническая библиотека

- Мероприятия для студентов

- Профком студентов

- Модульный журнал

- Расписание

- Спортивная жизнь

- Воинский учет

- WI-FI в общежитиях

- Студенческое научное общество

- Российские студенческие отряды

- Молодежный проектный центр

Аспирантам- Учебный процесс в аспирантуре МГТУ "СТАНКИН"

- Приказы по аспирантуре

- Направления подготовки

- Кандидатские экзамены

- Нормативные документы

- Новости

- Контактная информация

Сотрудникам- Бланки документов

- Документы

- Инструкции

- Полезные ссылки

- Профсоюзный комитет сотрудников

- Профилактика коронавируса

Партнерам- Технологические возможности - центр коллективного пользования

- Дополнительное профессиональное образование

- Инженерная профориентация школьников

- Издательская деятельность

- Контакты

- Фирменный стиль

Военный учебный центр

О станкине- Основные сведения

- Сведения об образовательной организации

- Структура

- Стратегия

- Партнёрства

- Фирменный стиль

- Институты

- Противодействие коррупции

- Противодействие терроризму и экстремизму

- История университета

- МГТУ «СТАНКИН» 90 лет - 12 июля 2020

- Гимн МГТУ «СТАНКИН

- Приоритет 2030

- Школа кадрового резерва

- Ассоциация выпускников

- Пожарная безопасность и защита от ЧС

- Передовая инженерная школа

- ФИП

Образование- Повышение квалификации

- Подготовка к поступлению

- Образование

- Федеральный центр технического творчества учащихся

- Электронное обучение

- Инновационный образовательный проект

- Центр подготовки топ-специалистов в сфере информационных технологий

Наука- Конференции

- Диссертационные советы

- Программы, конкурсы, гранты

- Научно-техническая деятельность

- Интеллектуальная собственность

- Научные центры и лаборатории

- Научные школы МГТУ "СТАНКИН"

- Издательская деятельность

- Контакты

- Бланки заявлений для заключения на открытое опубликование

- Сборники конференций

- ЧПУ "АксиОМА Контрол"

- Национальные проекты России

Международная деятельность- Департамент международного сотрудничества

- Обучение иностранных граждан

- Подготовительное отделение для иностранных граждан

- Обучение по совместным образовательным программам

- Программы международной академической мобильности для студентов

- Олимпиады для иностранных граждан

- Наши партнеры

- Общежитие

- Ассоциации

- Контакты

- Новости

- НОВЫЕ ПРАВИЛА ВЪЕЗДА В РФ

-

Поступающим

Поступающим

- Довузовская подготовка

- Приемная комиссия

- Поступление на бакалавриат/специалитет

- Поступление в магистратуру

- Поступление в аспирантуру

- Дни открытых дверей

- Проект «Станкоинструментальный класс»

- Экскурсии

- Подготовительные курсы

- Контакты

- Студентам

Студентам- Единый деканат

- Практика и трудоустройство

- Центр "Клуб СТАНКИНа"

- Студенческие объединения

- Научно-техническая библиотека

- Мероприятия для студентов

- Профком студентов

- Модульный журнал

- Расписание

- Спортивная жизнь

- Воинский учет

- WI-FI в общежитиях

- Студенческое научное общество

- Российские студенческие отряды

- Молодежный проектный центр

- Аспирантам

Аспирантам- Учебный процесс в аспирантуре МГТУ "СТАНКИН"

- Приказы по аспирантуре

- Направления подготовки

- Кандидатские экзамены

- Нормативные документы

- Новости

- Контактная информация

- Сотрудникам

Сотрудникам- Бланки документов

- Документы

- Инструкции

- Полезные ссылки

- Профсоюзный комитет сотрудников

- Профилактика коронавируса

- Партнерам

Партнерам- Технологические возможности - центр коллективного пользования

- Дополнительное профессиональное образование

- Инженерная профориентация школьников

- Издательская деятельность

- Контакты

- Фирменный стиль

Военный учебный центр

- О станкине

О станкине- Основные сведения

- Сведения об образовательной организации

- Структура

- Стратегия

- Партнёрства

- Фирменный стиль

- Институты

- Противодействие коррупции

- Противодействие терроризму и экстремизму

- История университета

- МГТУ «СТАНКИН» 90 лет - 12 июля 2020

- Гимн МГТУ «СТАНКИН

- Приоритет 2030

- Школа кадрового резерва

- Ассоциация выпускников

- Пожарная безопасность и защита от ЧС

- Передовая инженерная школа

- ФИП

- Образование

Образование- Повышение квалификации

- Подготовка к поступлению

- Образование

- Федеральный центр технического творчества учащихся

- Электронное обучение

- Инновационный образовательный проект

- Центр подготовки топ-специалистов в сфере информационных технологий

- Наука

Наука- Конференции

- Диссертационные советы

- Программы, конкурсы, гранты

- Научно-техническая деятельность

- Интеллектуальная собственность

- Научные центры и лаборатории

- Научные школы МГТУ "СТАНКИН"

- Издательская деятельность

- Контакты

- Бланки заявлений для заключения на открытое опубликование

- Сборники конференций

- ЧПУ "АксиОМА Контрол"

- Национальные проекты России

- Международная деятельность

Международная деятельность- Департамент международного сотрудничества

- Обучение иностранных граждан

- Подготовительное отделение для иностранных граждан

- Обучение по совместным образовательным программам

- Программы международной академической мобильности для студентов

- Олимпиады для иностранных граждан

- Наши партнеры

- Общежитие

- Ассоциации

- Контакты

- Новости

- НОВЫЕ ПРАВИЛА ВЪЕЗДА В РФ

- Медиацентр

МедиацентрВысокоэффективные технологии обработки

Научная школа «Высокоэффективные технологии обработки» начала свое становление в 1930 году, в год основания Московского государственного технологического университета «СТАНКИН» и кафедры «Резание материалов».

Основным научным направлением школы «Высокоэффективные технологии обработки» на протяжении всей истории ее существования являются исследования и разработки в области повышения эффективности процесса резания и надежности режущего инструмента.

Основателем научной школы и первым заведующим кафедрой «Резание материалов» в первые годы ее существования является заслуженный деятель науки и техники РСФСР, доктор технических наук, профессор А.В. Панкин, опубликовавший фундаментальный научный труд «Учение о резании металлов». Выполняемые под его руководством первые работы коллектива научной школы были посвящены обобщению исследований по теории резания и разработке рекомендаций по рациональным режимам обработки, необходимым для различных отраслей отечественной промышленности.

В 1934 году научную школу возглавил доктор технических наук, профессор С.Ф. Глебов, который продолжил тематику разработки рациональных режимов резания. С.Ф. Глебов является автором известной монографии «Теория наивыгоднейшего резания материалов», которая во многом предвосхитила современную идеологию оптимизации процесса резания.

Дальнейшее развитие научной школы связано с именем видного ученого – заслуженного деятеля науки и техники РСФСР, доктора технических наук, профессора В.А. Кривоухова, который в 1937 году возглавил кафедру «Резание материалов».

С именем В.А. Кривоухова связаны важные страницы в истории формирования научной школы. Под его руководством в течение многих лет непрерывно велась научно-исследовательская работа по решению важнейшей научно-технической задачи – высокоэффективного резания конструкционных материалов, главным образом труднообрабатываемых. Эти исследования выполнялись коллективом научной школы в рамках работы в Комиссии по резанию металлов, которая была создана в 1936 году при Техническом совете Народного комиссариата тяжелой промышленности СССР. Возглавляла Комиссию доцент кафедры Е.П. Надеинская. В ее состав вошли авторитетнейшие ученые и специалисты со всей страны – В.А.Кривоухов, С.Д. Тишин, А.И. Каширин, И.М. Беспрозванный и другие. В течение пяти лет Комиссия по резанию металлов являлась всесоюзным центром по планированию и координации всех научно-исследовательских работ по резанию металлов в Советском Союзе.

Комиссия разработала единую методику экспериментального исследования основных стойкостных и силовых зависимостей, справочные материалы по режимам резания для всех видов обработки. Справочники были положены в основу государственных нормативов по режимам резания, а разработанные инженерные методы расчета оптимальных режимов резания позволяли сравнительно просто рассчитывать важные для производства характеристики процесса резания.

Разработанные руководящие материалы по режимам резания в результате многочисленных теоретических и экспериментальных исследований нашли применение в промышленности в годы Великой Отечественной войны.

Коллектив научной школы по заданию Бюро технических нормативов Министерства станкоинструментальной промышленности продолжил эти работы и в послевоенные годы. Они были значительно дополнены и расширены учениками В.А. Кривоухова – кандидатом технических наук Н.Ф. Киселевым, кандидатом технических наук С.И. Волковым, а также заслуженным деятелем науки и техники РСФСР, профессором В.А. Аршиновым, который возглавил научную школу в 1952 году. Под его руководством был разработан комплекс новых эффективных СОТС на основе поверхностноактивных веществ (ПАВ).

В этот период коллективом научной школы активно выполнялись работы в области повышения надежности инструмента совместно с научными институтами и заводами страны. В частности, работы с Институтом твердых сплавов (ВНИИТС) были связаны с созданием новых твердых сплавов для обработки труднообрабатываемых материалов, а также разработкой эффективной технологии чистового точения закаленных сталей, заменяющей операции шлифования при изготовлении колец подшипников и других изделий. Кроме того, было разработано новое направление в инструментальном производстве – принципы конструирования и технология изготовления фасонного инструмента из пластифицированных заготовок твердого сплава. Эта новаторская работа была отмечена медалями ВДНХ.

В 30–40-е годы XX века по существу были созданы интеллектуальный базис и авторитет научной школы, которые стали интенсивно развиваться при заслуженном деятеле науки и техники РСФСР, докторе технических наук, профессоре И.П. Третьякове, возглавившем кафедру «Резание материалов» в 1953 году и внесшем значимый вклад в развитие в нашей стране теории прочности режущего инструмента. Им была сконструирована и создана серия испытательных машин для определения прочности различных видов инструмента в условиях, близких к эксплуатационным. Исследования, выполняемые на машинах, позволяли совершенствовать конструкции инструментов и повышать их надежность при эксплуатации. За эту работу И.П. Третьяков был удостоен Государственной премии СССР.

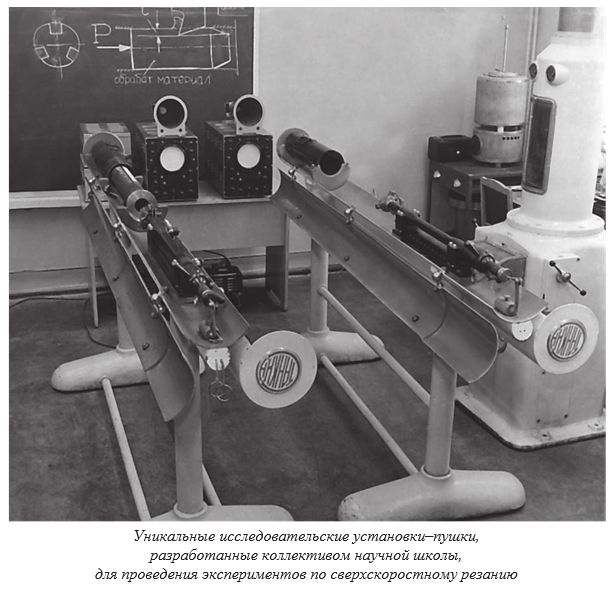

С именем И.П. Третьякова связан один из ярких периодов в истории становления и развития школы. В частности, коллектив научной школы одним из первых в Советском Союзе успешно осуществил опыты по сверхскоростному резанию на уникальном стенде, имитирующем выстрел обрабатываемой заготовкой со скоростью, соизмеримой со скоростью полета пули. Заготовка двигалась внутри ствола под действием пороховых газов. Режущий инструмент (3 строгальных резца) укреплялся на дульном срезе. После выстрела обработанная деталь улавливалась с помощью специального тормозного устройства.

В конце 60х – начале 70х годов XX века зарождались по существу «пионерские» направления, которые и сегодня активно развиваются коллективом школы. Одно из них относилось к проблеме повышения эффективности шлифования на основе совершенствования параметров шлифовального круга, главным образом для процессов высокоскоростного шлифования.

Исследования в области высокоскоростного шлифования являлись прямым продолжением исследований в области баллистических скоростей резания, достигаемых при использовании разработанных на кафедре установок–пушек, имитирующих такое резание. Особое внимание в этих исследованиях уделялось различным аспектам разработки характеристик шлифовальных кругов для высокоскоростного шлифования. Исследования в области высокоскоростного шлифования и напряженно-деформированного состояния шлифовального круга в условиях высокоскоростного резания выполнялись в тесном научном содружестве с Институтом проблем механики МГУ под руководством доктора физико-математических наук, профессора В.П. Нетребко.

В результате проведенных исследований учениками И.П. Третьякова – В.И. Власовым, Р.А. Абидовым, Р. Азербаевой, П.Н. Томовым, Л.Л. Ильичевым, А.Н. Коротковым, В.И. Курдюковым, Б.П. Кудряшовым и другими была разработана и создана целая гамма прогрессивных устройств, установок и технологических решений, обеспечивающих повышение эффективности процесса шлифования. В частности, Б.П. Кудряшовым впервые была теоретически и экспериментально обоснована идея создания шлифовальных кругов повышенной прочности при одновременно достаточно высокой пористости, что обеспечивалось введением в их состав элементов в виде полых микросфер. Последние позволяли улучшить режущую способность круга при его изнашивании. При эксплуатации на поверхности круга происходило разрушение микросфер и проявлялось два чрезвычайно важных эффекта: внутренняя поверхность микросферы формировала положительный передний угол, что способствовало снижению уровня пластического деформирования срезаемого слоя, работы резания, уровня теплового воздействия на формируемую поверхность шлифуемой детали; внутренние поверхности разрушенных микросфер формировали на поверхности круга поры для дополнительного размещения стружки, что способствовало существенному повышению сопротивляемости шлифовального круга засаливанию. Оба эффекта существенно повышали качественные характеристики шлифуемой поверхности.

Фундамент другого важнейшего научного направления деятельности школы –нанесение износостойких ионноплазменных покрытий на инструмент – также был заложен при И.П. Третьякове.

Эффективность резания материалов лезвийным инструментом находится в прямой связи с ресурсом и надежностью эксплуатации режущего инструмента. Нанесение ионно-плазменных износостойких покрытий на рабочие поверхности является наиболее перспективным направлением повышения эффективности процесса резания и качества инструмента.

Начало этих исследований можно датировать концом 1971 года, и связано оно с совместными исследованиями с отраслевым научно-исследовательским институтом в городе Харькове (Харьковским филиалом ЦНИИТИ), в рамках которых изучалась возможность повышения стойкости инструмента из твердого сплава путем осаждения на его рабочие поверхности покрытий на основе нитрида молибдена (MoN). С этого момента одной из инновационных идей научной школы стала проблема повышения эффективности резания на основе применения режущего инструмента с покрытием. Заведующий кафедрой И.П. Третьяков назначил своего ученика доцента А.С. Верещаку ответственным за проведение исследований. Впоследствии к исследованиям были подключены аспиранты кафедры В.П. Табаков, А.А. Этингант и другие.

Первые же результаты показали достаточно высокую эффективность инструмента, оснащенного твердосплавными пластинами с покрытием MoN при точении стали, однако одновременно была установлена высокая метастабильность соединения MoN, что приводило к «временной» потере его свойств. К этому моменту было налажено научно-техническое сотрудничество с разработчиками вакуумно-дуговой установки «Булат-2М» – Харьковским физико-техническим институтом АН УССР (ХФТИ АН УССР).

В середине 1973 года коллективу научной школы была поставлена задача разработать технологию и получить покрытия на основе карбида и нитрида титана (TiC, TiN) на установке «Булат-2М», изготовленной для Харьковского филиала ЦНИИТИ лабораторией «холодной плазмы» ХФТИ АН УССР. Такая постановка задачи определялась тем, что представители ХФТИ АН УССР считали технологически невозможным получение соединений TiC, TiN при использовании вакуумно-дуговых процессов, получивших название КИБ (конденсация с ионной бомбардировкой), на установках типа «Булат». В марте 1974 года была получена первая партия твердосплавных пластин из сплава ВК6 с покрытием TiN на установке «Булат-2М», а аспирантами кафедры «Резание материалов» проведены первые испытания инструмента с покрытием.

Результаты превзошли все ожидания – стойкость пластин с покрытием TiN в 2,5 раза превосходила стойкость пластин без покрытия. Кроме того, покрытия TiN имели превосходную термостабильность и сохраняли свои свойства достаточно длительное время. Уже в мае 1974 года покрытия TiN были нанесены на пластины и сверла из быстрорежущей стали Р6М5, причем быстрорежущий инструмент с покрытием TiN также имел стойкость в 2–3 раза выше стойкости инструмента без покрытия.

Результаты инициативных исследований, проведенных на кафедре «Резание материалов» совместно с ХФТИ АН УССР, послужили основой принятия коллегией Госкомитета СССР по науке и технике первого координационного плана в ноябре 1974 года. Презентацию результатов на коллегии Госкомитета проводили академик АН УССР, доктор технических наук В.Т. Толок и сотрудники кафедры «Резание материалов» СТАНКИНа И.П. Третьяков и А.С. Верещака. Решением коллегии Госкомитета СССР было выделено достаточно внушительное финансирование (более 100 млн. рублей) и 6 машиностроительных отраслей привлечены к разработке оборудования и технологий нанесения покрытий на режущие холодно-штамповые инструменты. К проведению ОКР были привлечены ведущие отраслевые научно-исследовательские институты – ВНИИИнструмент (Минстанкопром), НИИТАвтопром (Минавтопром), ВНИИТС (Минметаллургии), ВНИИЭТО (Минэлектропром) и другие.

За внедрение в промышленность страны оборудования и технологии КИБ для нанесения износостойких покрытий на режущий инструмент в 1986 году коллективу разработчиков была присуждена Государственная премия СССР – А.А. Романову, А.А. Андрееву (ХФТИ АН УССР), А.С. Верещака (СТАНКИН), В.П. Жедю, А.К. Синельщикову, А.Г. Гаврилову (ВНИИИнструмент). Впоследствии работы в рамках этого научного направления были продолжены А.С. Верещака и С.Н. Григорьевым в годы их заведования кафедрой.

Другое инновационное научное направление – диагностика процесса резания и инструмента – также зарождалось на кафедре «Резание материалов» в конце 60х – начале 70х годов прошлого века.

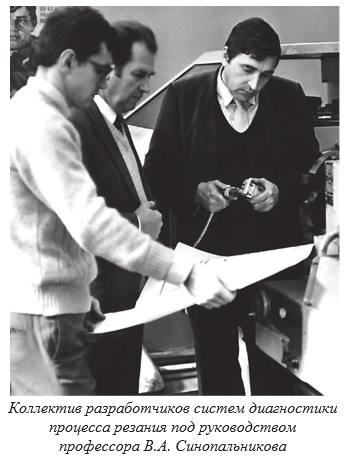

Работы в области диагностики процесса резания и инструмента, начатые много лет назад, продолжались под руководством доктора технических наук, профессора В.А. Синопальникова. Еще в 1966 году в статье «Зависимости процесса резания как случайные функции», опубликованной в журнале «Станки и инструмент», им впервые было показано, что период стойкости режущего инструмента с экспериментально наблюдаемым рассеянием его значений представляет собой случайную функцию, а при постоянных условиях обработки всегда имеет место девиация стойкости вокруг некоторого ее среднего значения, которая обусловлена статистической природой процесса изнашивания режущего инструмента, а не ошибкой эксперимента. Взаимодействие режущей кромки инструмента с обрабатываемым материалом уже случайно из-за неоднородного распределения высот микронеровностей и рассеяния физико-механических свойств контактируемых участков.

Дополнительное влияние диффузии, адгезии, усталостных и других явлений, которые сопровождают процесс резания, также имеет вероятностную природу, приводит к случайным вариациям изнашивания и к сложным статистическим закономерностям их изменения во времени от факторов обработки. Только на небольшом промежутке времени процесс резания можно рассматривать как псевдодетерминированный и не учитывать статистические характеристики протекания.

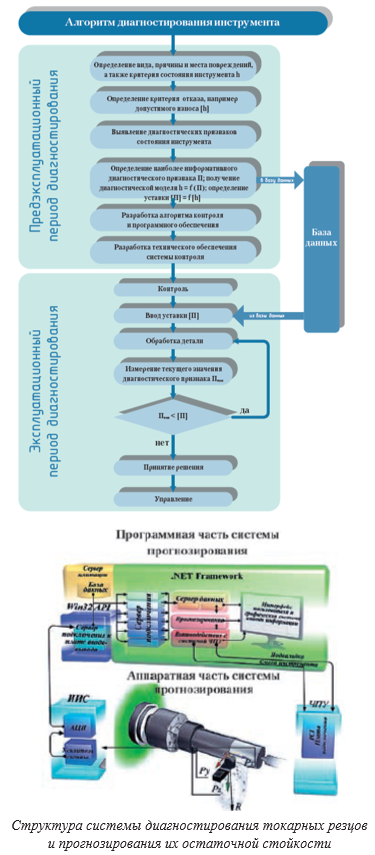

Чтобы учесть вероятностный характер процесса резания, и в частности статистическую природу изнашивания режущего инструмента, включая его отказы по различным причинам, было предложено проводить постоянный мониторинг процесса обработки для прогноза его развития во времени. Эта концепция была положена в основу диагностирования процесса резания с оценкой состояния режущего инструмента по нескольким выходным параметрам.

Научной школой впервые был предложен универсальный методический алгоритм построения систем диагностирования процесса резания и инструмента. База данных, созданная за долгие годы исследований, является основой для создания диагностических систем, реализующих алгоритм диагностирования состояния инструмента в современных станках с ЧПУ.

Сегодня в рамках этого научного направления коллектив научной школы активно занимается вопросами создания систем управляемого резания для операций сверления – путем стабилизации максимальной температуры режущей части инструмента, а также операций точения конструкционных сталей – путем стабилизации мощности резания. Разработана система прогнозирования остаточной стойкости и подналадки инструмента на основе диагностирования его состояния, а также реализовано взаимодействие с системой ЧПУ станка для управления технологическим процессом.

В 1985 году кафедру возглавил заслуженный деятель науки и техники РСФСР, доктор технических наук, профессор В.К. Старков – известный специалист в области дислокационной теории резания, шлифования трудно обрабатываемых материалов и оптимизации процессов механообработки, имевший двадцатилетний опыт работы в промышленности. С приходом В.К. Старкова стремительное развитие получили исследования школы в области технологии абразивной обработки и абразивного инструмента. Выполнялись также разработки комплексной детерминированной и стохастической оптимизации процессов резания лезвийным и абразивным инструментом по новым, предложенным В.К. Старковым энергетическим критериям оптимальности.

Под его руководством была успешно реализована и промышленно апробирована идея создания абразивно-керамических композиций, в состав которых в качестве наполнителя вводятся полые сферические частицы (микросферы). За комплекс работ по созданию и внедрению высокопроизводительного инструмента и процессов профильного глубинного шлифования в производство авиационных двигателей профессор В.К. Старков в 1989 году был удостоен премии Совета Министров СССР.

Идея использования микросфер в дальнейшем стала ключевой в теоретически обоснованной и реализованной на практике концепции формирования объемной структуры абразивного инструмента с минимально необходимым числом зерен, равномерно распределенных в объеме и прочно соединенных связкой. Были разработаны и исследованы абразивно-керамические композиции, в которых количество зерен может уменьшаться до 3 раз и более относительно известных и широко применяемых абразивных инструментов нормальной структуры.

Применение нового инструмента с повышенной структурностью (до 22 и выше) и пористостью (до 80 % объема) обеспечивает существенное снижение термодинамической напряженности процесса шлифования при одновременном увеличении его производительности и качества.

Применение нового инструмента с повышенной структурностью (до 22 и выше) и пористостью (до 80 % объема) обеспечивает существенное снижение термодинамической напряженности процесса шлифования при одновременном увеличении его производительности и качества.

Разработана промышленная технология изготовления высокопористых шлифовальных кругов, у которых оптимальная объемная структура формируется с применением экологически безопасных, невыгорающих порообразователей в виде микросфер различного состава, размеров и свойств. Новая технология изготовления высокопористого абразивного инструмента оригинальна прежде всего составом абразивной массы. Оптимизация различных композиций по составу и количеству порообразователей в абразивной массе обеспечивает заданные свойства инструмента по твердости, пористости (номеру структуры), разрывной прочности и неуравновешенности масс (дисбалансу).

Высокопористая абразивная масса представляет собой сложную многокомпонентную и полиморфную композицию, в состав которой может входить до 10–12 компонентов в виде абразива, порообразователей и связующих, различных по своему химическому составу, плотности, форме, размерам и электростатическим свойствам. Например, плотность входящих в высокопористую абразивную массу компонентов может изменяться в диапазоне от 0,3 до 4 г/см3, то есть более чем в 10 раз, а их дисперсность – от 0,01 до 0,5 мм и более.

Чтобы изготовить в этих условиях гомогенную абразивную массу без разрушения в процессе перемешивания порообразователей в виде тонкостенных микросфер, необходимо было разработать особую последовательность смешивания компонентов и время каждого промежуточного и общего времени перемешивания в зависимости от состава высокопористой абразивной массы. В этом также заключается оригинальность новой технологии экологически безопасного производства высокопористого абразивного инструмента.

Комплекс экспериментальных исследований был выполнен в сотрудничестве с Ганноверским техническим университетом, Фраунхоферским институтом (Германия), а также фирмами BestBusiness и Carborundum Electrite (Чехия) по проектам международной программы научно-технического сотрудничества EUREKA.

В результате исследований и производственных испытаний разработаны высокопористые шлифовальные круги на основе корунда и карбида кремния различных модификаций с широким диапазоном возможных характеристик по зернистости, твердости, структурности, пористости, неуравновешенности масс и разрывной прочности. Достоинствами нового абразивного инструмента являются:

- экологически безопасная технология изготовления и применения;

- уникальная возможность изготовления высокопористых шлифовальных кругов с повышенной прочностью на разрыв независимо от их пористости и твердости для обработки на скоростях до 120 м/с;

- возможность изготовления и применения абразивного инструмента высокой твердости – до Р (СТ2) с повышенной пористостью, а также в самых различных сочетаниях «зернистость – твердость – структура», в том числе крупногабаритных кругов диаметром до 500 мм, высотой до 200 мм;

- высокое качество формовочной массы вследствие ее повышенной однородности, что гарантирует стабильность физикомеханических свойств в объеме инструмента при его минимальном дисбалансе;

- высокая прочность сырца и минимальная деформация при обжиге инструмента обеспечивают минимальный брак при изготовлении (менее 5 %) и, соответственно, снижение затрат в производстве.

Областями эффективного применения инструмента являются:

- шлифование деталей из труднообрабатываемых материалов, в том числе хрупких материалов и закаленных сталей;

- высокопроизводительная и точная обработка с высокими скоростями резания – до 120 м/с, в том числе без охлаждения;

- прогрессивные схемы глубинного шлифования жаропрочных никелевых и титановых сплавов, закаленных легированных сталей, магнитных материалов и др.;

- высокопроизводительное и бездефектное шлифование высокоточных зубчатых колес по технологическим схемам копирования и обката.

Производство широкой номенклатуры шлифовальных кругов прямого и специального профиля, тарелок, чашек и колец различных размеров и характеристик освоено в промышленных масштабах в России в ОАО «Волжский абразивный завод». Высокопористые шлифовальные круги в настоящее время изготавливаются по заказу машиностроительных предприятий России, а также поставляются в страны СНГ (Белоруссию и Украину), экспортировались за рубеж – в Болгарию, Индию, КНР, США и Чехию.

В конце 80х – начале 90х годов ХХ века профессором В.И. Власовым было заложено новое научное направление школы, связанное с проблемами управления физическими процессами обработки материалов – резания, ионноплазменной обработки и другими. Это направление развивается и сегодня. В.И. Власовым была разработана полная функция управления, описывающая движение информации в процессе управления и включающая в себя постановку задачи управления, моделирование, прогнозирование, оптимальное планирование и диагностирование процесса обработки.

В 1990 году во главе научной школы встал доктор технических наук, профессор А.С. Верещака.

В 1986 году им была защищена первая в СССР диссертация на соискание ученой степени доктора наук по проблеме повышения работоспособности режущего инструмента путем нанесения износостойких покрытий, а в 1993 году опубликована получившая известность на всю страну монография «Работоспособность режущего инструмента с износостойкими покрытиями». Под его руководством впервые в мире членами коллектива научной школы были разработаны двухтрехкомпонентные ионноплазменные покрытия (Ti,Cr)N, (Ti,Mo)N, (Ti,Zr,Cr)N и другие, а также начаты исследования по разработке технологии комбинированной (комплексной) ионно-плазменной обработки режущего инструмента, сущность которой заключается в следующем. Непосредственно перед нанесением покрытия на поверхности инструмента посредством химико-термической обработки – ионного азотирования, цементации и других – формируется диффузионный слой толщиной 20–40 мкм, который служит хорошим фундаментом для последующего покрытия, так как значительно увеличивает прочность сцепления покрытия и инструментальной матрицы, а также повышает поверхностную теплостойкость инструментального материала, пластическую прочность и жесткость режущего клина инструмента. Формируемое впоследствии износостойкое покрытие толщиной до 8 мкм повышает твердость рабочих площадок инструмента, обладает физико-химической пассивностью к обрабатываемому материалу и высокой термодинамической устойчивостью.

По результатам исследований, выполненных членами научной школы под руководством А.С. Верещака, было получено 86 авторских свидетельств СССР и 24 международных патента (США, Великобритания, Германия, Франция, Япония, Швеция, Канада, Австралия и другие).

А.С. Верещака принадлежит большой вклад в интеграцию коллектива научной школы в международное научное пространство. На протяжении многих лет под его руководством осуществлялось масштабное международное сотрудничество с рядом ведущих зарубежных университетов: Германии (Берлинский технический университет, Магдебургский университет имени Отто фон Гюрике), Швеции (Технический университет города Линчопинг), Великобритании (Ливерпульский университет Джона Мура), Турции (Стамбульский технический университет), Южной Кореи (Инчонский технологический университет) и другими.

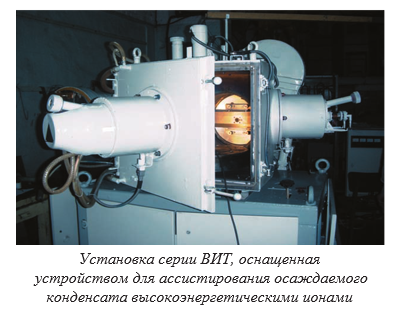

Сегодня в институте IFQ и на предприятии EXFA университета города Магдебург успешно функционируют научно-промышленные центры нанесения покрытий, оснащенные вакуумно-дуговыми установками ВИТ-2 и ВИТ-3, созданными под руководством профессора А.С. Верещака, которые позволяют наносить функциональные покрытия с управляемой структурой на изделия практически из любых материалов за счет ассистирования осаждаемого конденсата высокоэнергетическими ионами.

В 1999 году научную школу возглавил заслуженный деятель науки, доктор технических наук, профессор С.Н. Григорьев, а кафедра «Резание материалов» получила новое название – «Высокоэффективные технологии обработки», – которое более объективно отражало содержание ее научно-исследовательской работы и практическое решение проблем современного машиностроения.

В 1999 году научную школу возглавил заслуженный деятель науки, доктор технических наук, профессор С.Н. Григорьев, а кафедра «Резание материалов» получила новое название – «Высокоэффективные технологии обработки», – которое более объективно отражало содержание ее научно-исследовательской работы и практическое решение проблем современного машиностроения.

Научные коллективы кафедры высокоэффективных технологий обработки под руководством С.Н. Григорьева неоднократно становились Лауреатами премии Правительства РФ в области науки и техники. Так, в 2003 году доктор технических наук, профессор С.Н. Григорьев (в составе коллектива авторов) был удостоен премии правительства Российской Федерации в области науки и техники за разработку и организацию серийного производства высокопроизводительного металлорежущего оборудования для высокоскоростной обработки сверхсложных корпусных деталей. В рамках реализации указанной работы коллектив разработчиков на базе одного из ведущих российских станкостроительных предприятий – ОАО «Ивановский завод тяжелого станкостроения» создал высокоскоростные обрабатывающие центры нового поколения «СуперЦентр 630» и «СуперЦентр 800», а также полный комплекс их инструментального обеспечения, по своим характеристикам не уступающие лучшим мировым аналогам и отвечающие ожиданиям передовых отечественных предприятий. Суммарный экономический эффект от применения станков «СуперЦентр» на российских предприятиях в период с 1999 по 2003 год оценивали в 1,5 млрд. рублей.

Под руководством С.Н. Григорьева работы коллектива научной школы в области ионноплазменной обработки режущего инструмента вышли на новый уровень и получили широкое применение в отечественной промышленности. Были созданы не имеющие мировых аналогов серийные образцы многофункционального ионно-плазменного оборудования, которое за счет обработки плазменными потоками и нанесения покрытий в вакууме позволяет радикально изменять свойства исходной поверхности и поверхностного слоя различных изделий и в зависимости от условий их эксплуатации получать необходимый комплекс физико-механических и кристаллохимических свойств, обеспечивающий многократное повышение эксплуатационных показателей изделий.

Разработанные и созданные коллективом школы инновационные образцы технологического оборудования позволяют:

- в одном технологическом цикле без перегрузки обрабатываемых изделий последовательно выполнять разнообразные технологические процессы вакуумно-плазменной обработки – ионную химико-термическую обработку, нанесение различных по составам и конструкциям металлических, керамических и композиционных износостойких покрытий;

- обеспечить полную безопасность технологических процессов обработки как для обслуживающего персонала, так и для окружающей среды;

- в автоматическом режиме воспроизводить различные циклы вакуумно-плазменной обработки изделий с визуализацией состояния всех подсистем технологического комплекса в процессе его работы на мониторе компьютера системы управления (при необходимости управление всеми подсистемами обеспечивается в ручном режиме);

- обеспечить равномерное нанесение износостойких слоев на изделия разнообразной конфигурации и размеров, в том числе длинномерные, без ухудшения их исходной шероховатости;

- подвергать вакуумно-плазменной обработке изделия из любых материалов – металлов и диэлектриков, а также изделия из материалов с низкой теплостойкостью.

Экономический эффект от применения технологических комплексов в промышленности достигается за счет:

- увеличения ресурса работы ответственных изделий и, как следствие, экономии расхода дорогостоящих конструкционных и инструментальных материалов и снижения затрат, приходящихся на изготовление изделий;

- повышения эксплуатационной надежности ответственных изделий и, как следствие, снижения вероятности возникновения аварийных ситуаций и уменьшения себестоимости обслуживания изделий;

- решения задачи импортозамещения оборудования для поверхностного упрочнения изделий на отечественных предприятиях;

- решения ряда проблем, связанных с экологией и охраной труда на предприятиях, в результате замены традиционно используемых технологических средств упрочнения и реновации изделий на экологически чистые и безотходные вакуумноплазменные установки и технологии.

В 2005 году молодые ученые научной школы под руководством С.Н. Григорьева были удостоены премии правительства РФ в области науки и техники для молодых ученых за работу «Разработка и промышленное освоение автоматизированных технологических комплексов для упрочнения сложнопрофильных металлообрабатывающих инструментов».

В настоящее время технологические комплексы серии «СтанкинАПП», разработанные коллективом научной школы и изготовленные на опытно-промышленной базе МГТУ «СТАНКИН», внедрены на ряде отечественных предприятий – в ОАО «Комсомольское-на-Амуре авиационное производственное объединение», ОАО «АВТОВАЗ», на ФГУП «Московское машиностроительное производственное предприятие «Салют» и других, где успешно используются для снижения интенсивности изнашивания режущего и штампового инструмента, а также повышения коррозионной и эрозионной стойкости деталей авиационных двигателей.

За последние годы научные монографии и учебники членов коллектива научной школы были изданы наиболее авторитетными отечественными издательствами. Среди них учебник В.А. Синопальникова и С.Н. Григорьева «Надежность и диагностика технологических систем» (издательство «Высшая школа», 2005), монография В.К. Старкова «Шлифование высокопористыми кругами» (издательство «Машиностроение», 2007), монография В.К. Старкова «Физика и оптимизация резания материалов» (издательство «Машиностроение», 2009), учебник А.С. Верещака в соавторстве с В.С. Кушнером «Резание материалов» (издательство «Высшая школа», 2009), учебник С.Н. Григорьева «Методы повышения стойкости режущего инструмента» (издательство «Машиностроение», 2009), монография С.Н. Григорьева, В.А. Синопальникова, В.Д. Гурина и других «Диагностика автоматизированного производства» (издательство «Машиностроение», 2011), учебник А.С. Верещака и других «Технологические процессы в машиностроении» (издательский центр «Академия», 2011), монография С.Н. Григорьева, В.П. Табакова и М.А. Волосовой «Технологические методы повышения износостойкости контактных площадок режущего инструмента» (издательство «ТНТ», 2014), монография С.Н. Григорьева, М.А. Волосовой, А.Р. Маслова и других «Высокоэффективные технологии обработки» (издательство «Машиностроение», 2014), монография Г.В. Боровского, С.Н. Григорьева, А.Р. Маслова «Современные технологии обработки материалов» (издательство «Машиностроение», 2015), глава А.А. Верещаки, С.Н. Григорьева и других «Wear Mechanism and Failure of Carbide Cutting Tools with Nanostructured Multilayered Composite Coatings» в коллективной монографии «Nanostructured materials – Fabrication to Applications» (издательство InTech, Croatia, 2017; DOI: 10.5772/68008), монография С.Н. Григорьева, М.А. Волосова, М.Ш. Мигранов, А.С. Метеля и других «Technologies of Coatings and Surface Hardening for Tool Industry» (издательство MDPI, Switzerland, 2021, 2023 и 2024 гг.), глава А.А. Верещаки, С.Н. Григорьева и Е.С. Сотовой «Chapter 34 - Special modifying inorganic physical vapor deposition coatings and surface systems for sustainable energy products» в коллективной монографии «Handbook of Emerging Materials for Sustainable Energy» (издательство Elsevier, Netherlands, 2024; DOI: 10.1016/C2021-0-02074-5), монография А.А. Верещаки, С.Н. Григорьева, В.П. Табакова «Многослойные наноструктурированные износостойкие покрытия для металлорежущего инструмента» (издательство «Инфра-Инженерия», 2025) и ряд других.

В 2009 году члены коллектива научной школы С.Н. Григорьев и В.А. Синопальников в составе авторского коллектива были удостоены премии правительства РФ в области образования за цикл учебно-методических и научных трудов «Инструментальное обеспечение машиностроительных производств».

Спектр направлений научной деятельности школы, возглавляемой С.Н. Григорьевым, сегодня существенно расширен. При этом приоритетные тематики научных исследований и разработок школы базируются на тенденциях развития мировой науки и промышленности и охватывают все стадии жизненного цикла создания и функционирования высокотехнологичных материалов, изделий и систем в интересах приоритетных отраслей экономики.

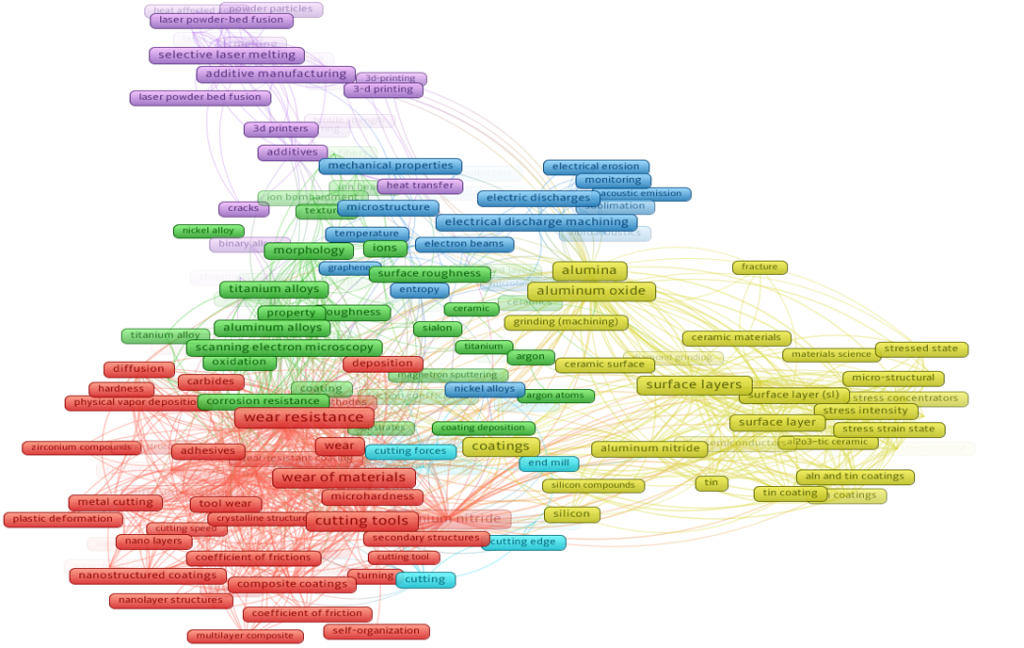

Семантический анализ публикаций членов коллектива научной школы (Scopus; с 2020 года по настоящее время) выявил следующие основные направления научно-исследовательской работы:

Семантический анализ публикаций членов коллектива научной школы (Scopus; с 2020 года по настоящее время) выявил следующие основные направления научно-исследовательской работы:

- инструментальный дизайн (геометрия режущего инструмента, новые материалы для них);

- повышение эксплуатационных свойств, в частности, стойкости режущего инструмента;

- новые материалы для машиностроения и других отраслей, а также исследование их свойств;

- поверхностная модификация свойств изделий машиностроения и других отраслей;

- новые технологии аддитивного производства;

- новые технологии обработки конструкционных и функциональных материалов, включая электрохимические и электрофизические методы.

Кроме того, в сфере научных интересов остаются исследования по автоматизации процессов обработки изделий, включая системы диагностики, а также метрологическое сопровождение процессов обработки с применением нейросетей и искусственного интеллекта.

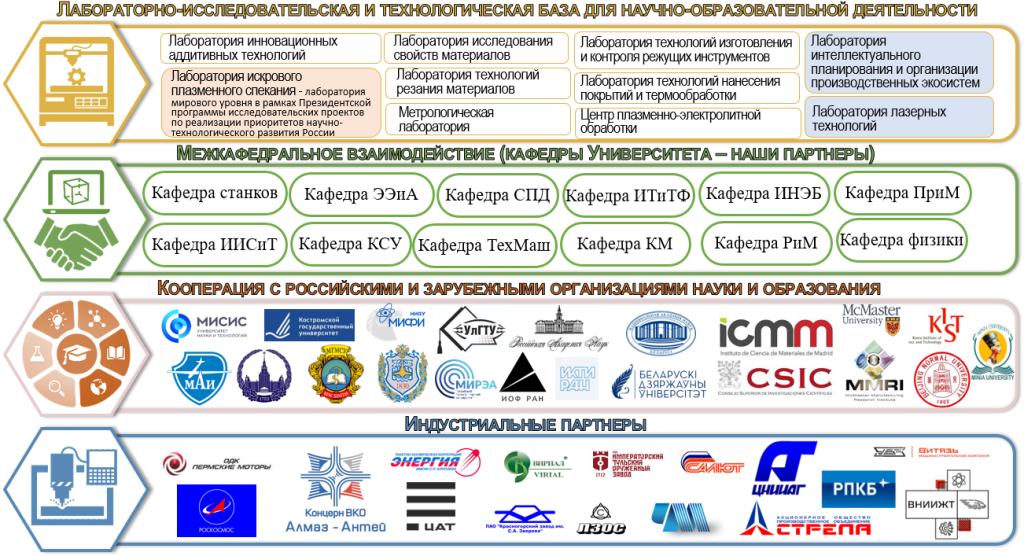

Научные исследования школы всегда проводятся при содействии научных коллективов и на оборудовании научных лабораторий и центров МГТУ "СТАНКИН", ряд исследований проводятся совместно с профильными кафедрами МГТУ "СТАНКИН", а также в кооперации с ведущими российскими и зарубежными организациями науки и образования и индустриальными партнерами.

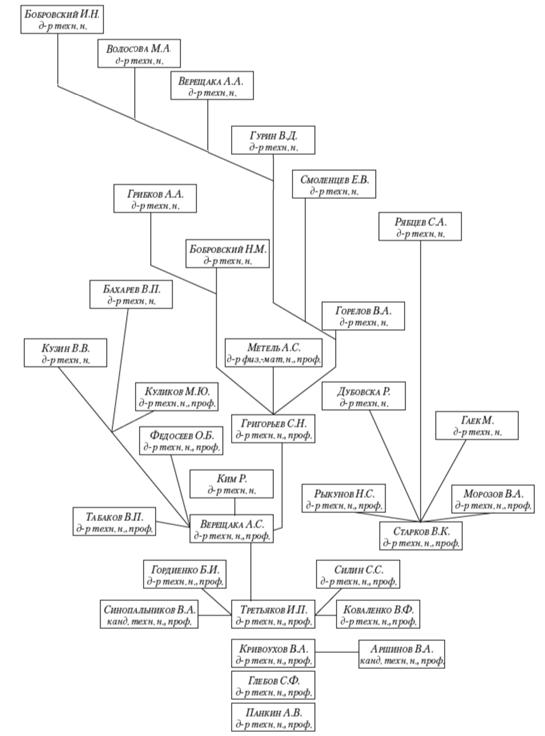

Научную школу «Высокоэффективные технологии обработки» МГТУ «СТАНКИН» можно без преувеличения назвать кузницей научно-педагогических кадров для отечественного машиностроения и металлообработки. За почти вековую историю существования в ее стенах были подготовлены более 120 кандидатов и 25 докторов наук. Среди докторов наук, подготовленных школой, – С.С. Силин, В.Ф. Коваленко, Б.И. Гордиенко и А.С. Верещака (под руководством И.П. Третьякова), Н.С. Рыкунов, В.А. Морозов, М.М. Гаек, Р. Дубовска и С.А. Рябцев (под руководством В.К.Старкова), В.П. Табаков, Р. Ким, С.Н. Григорьев, М.Ю. Куликов, О.Б. Федосеев, В.В. Кузин и В.П. Бахарев (под руководством А.С. Верещака), А.С. Метель, В.А. Горелов, Н.М. Бобровский, Е.В. Смоленцев, В.Д. Гурин, А.А. Грибков, А.А. Верещака, М.А. Волосова и И.Н. Бобровский (под руководством С.Н. Григорьева).

Научная школа, возглавляемая С.Н. Григорьевым, неоднократно (2003, 2010, 2012, 2014 гг.) удостаивалась грантов Президента РФ для государственной поддержки ведущих научных школ. В 2014 году кафедра высокоэффективных технологий обработки одержала победу в конкурсе грантов Российского научного фонда по приоритетному направлению «Проведение фундаментальных научных исследований и поисковых научных исследований коллективами существующих научных лабораторий (кафедр)».

Научная школа, возглавляемая С.Н. Григорьевым, неоднократно (2003, 2010, 2012, 2014 гг.) удостаивалась грантов Президента РФ для государственной поддержки ведущих научных школ. В 2014 году кафедра высокоэффективных технологий обработки одержала победу в конкурсе грантов Российского научного фонда по приоритетному направлению «Проведение фундаментальных научных исследований и поисковых научных исследований коллективами существующих научных лабораторий (кафедр)».

В 2021 году лаборатория искрового плазменного спекания, возглавляемая С.Н. Григорьевым, вошла в число победителей конкурсного отбора среди лабораторий мирового уровня в рамках Президентской программы исследовательских проектов по реализации приоритетов научно-технологического развития России по направлению «Н1 – Переход к передовым цифровым, интеллектуальным производственным технологиям, роботизированным системам, новым материалам и способам конструирования, создание систем обработки больших объемов данных, машинного обучения и искусственного интеллекта» с проектом «Разработка научных принципов и инновационных технологий на основе плазменных процессов для получения изделий с контролируемой адаптивной реакцией на внешние воздействия с целью применения в механообработке, функциональных узлах машин и агрегатов».